Situación:

Una empresa de fabricación de vasos termoformados presenta inconvenientes con la maquina extrusora que da forma a la lámina utilizada para dicho proceso. La temperatura en las zonas de calefacción presenta una variación importante que afecta la calidad y forma de la lámina; el error genera pérdidas de materia prima, demora en tiempos de producción y entrega.

La empresa requiere un sistema que permita tener un grado de confiabilidad de la temperatura, además, llevar un control y visualización de las variables.

Solución:

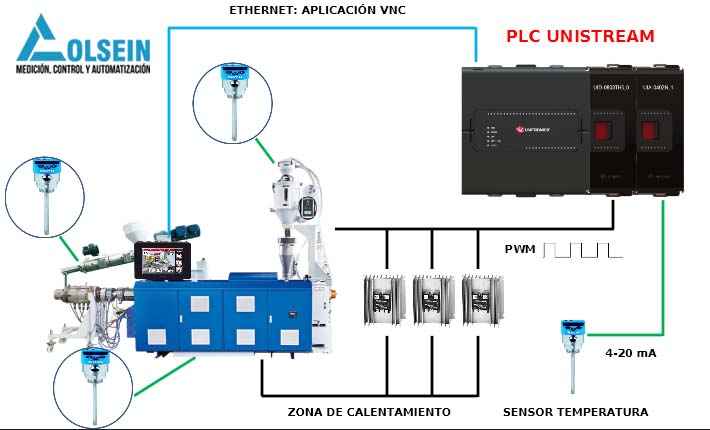

Se implementó un sistema de control por medio de lazo PID incluido dentro de la estructura de funciones predefinidas por UniLogic. Se definieron algunos aspectos técnicos como lo es la variable de proceso (Temperatura) y la variable de control (PWM).

La variable de proceso es dada por un sensor analógico de temperatura, en cuanto a la variable de control se utilizó un módulo de salidas de PWM de Unitronics.

Con este desarrollo se obtuvieron los datos correspondientes a las constantes del control PID por medio de la función Auto-tune, que simula el lazo automáticamente generando estos valores sin requerir cálculos complejos, finalmente un control preciso de las temperaturas de las zonas, con sus respectivas tendencias en las cuales se visualiza el comportamiento en tiempo real del sistema.

Resultados:

Se seleccionaron los elementos a utilizar donde se encuentra un módulo de entradas analógicas de 4-20 mA, un módulo de salidas con PWM, un PLC y una HMI de la familia UniStream. Por otra parte, se utilizó un sensor analógico de temperatura y un relé de estado sólido.

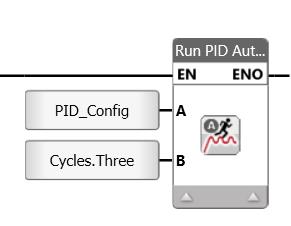

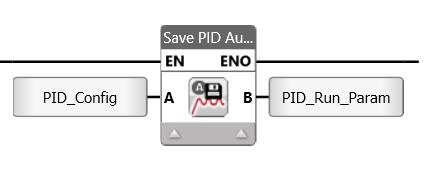

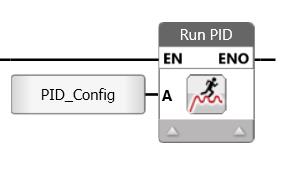

El control de PID es uno de los modelos matemáticos más utilizados a nivel industrial para garantizar un valor determinado de temperatura según sea la aplicación, dando confiablidad en el control de variables y datos del proceso. UniLogic cuenta con bloques de programación específicamente para este proceso, lo que ahorra tiempo en cuanto a la programación y configuración de los parámetros del lazo de control, para esta aplicación se utilizaron algunos de los siguientes bloques:

| BLOQUES | DEFINICIÓN |

|---|---|

| La función de autoajuste permite generar una simulación de los valores altos mínimos del proceso y así determinar ciertos datos esenciales, el algoritmo patentado de Unitronics utiliza estos datos para ejecutar bucles PID fluidos y precisos. |

| Al tener los datos del autoajuste, se debe guardar en la configuración de la estructurar de ejecución del PID. |

| Una vez se guardan las constantes obtenidas del lazo, se ejecuta el bucle del PID. |

Otro factor que se tuvo en cuenta fue la configuración de la modulación por ancho de pulso. Los valores de ciclo útil y la frecuencia fueron necesarios definirlos para garantizar la acción de la variable de control.

| Se desarrolló una interfaz que permite verificar los valores de temperatura en los puntos específicos de la extrusora para que el operario pueda manipular la variable de “Set point”, cuando la receta o el proceso lo requiera. |  |

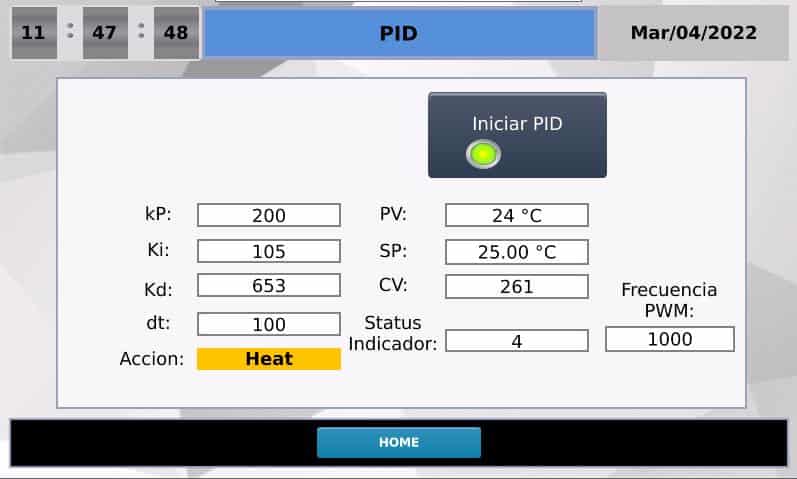

| Se diseñó una pantalla que indica los parámetros necesarios y obtenidos por el cálculo de la función de PID de UniLogic, también se observan los botones correspondientes al inicio del PID Auto-tune y correr el PID resultante. |  |

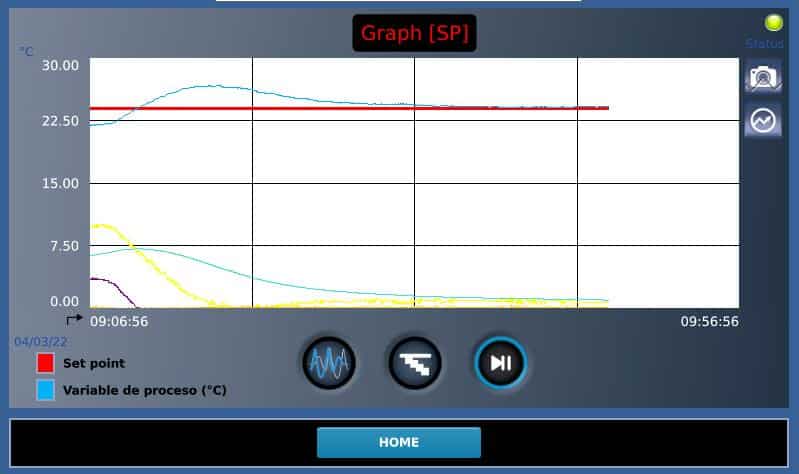

| Para poder visualizar el comportamiento de todas las variables de lazo de control se implementó una tendencia que permite monitorear estos datos y así realizar cambios cuando el proceso lo exija, para esta aplicación se obtuvo la siguiente respuesta del sistema |  |

Como se observa en la gráfica se definió un “Set point” de temperatura por parte del operador del proceso, el control PID automáticamente genera los cambios necesarios para la variable de control con el fin de llegar aproximadamente a ese valor de temperatura, de esta forma el sistema responde en las condiciones exigidas para el proceso.

Equipos utilizados:

Ventajas:

¿Te ha interesado el documento?

¿Te interesa una solución similar para tu industria?