Situación:

Una empresa del sector Industrial tiene en sus áreas de producción varias líneas de suministro de aire comprimido (Tubería de 1/2” y de 1”) para las distintas máquinas y procesos de desarrollo del producto. Debido a la cantidad de redes de suministro distribuidas en toda la empresa se ha generado una incertidumbre del consumo de éstas, lo cual ha provocado gastos económicos debido a la generación del aire comprimido ya que en algunas zonas no se tiene un registro del consumo actual.

La empresa requirió un control del consumo de aire comprimido en los distintos puntos de la red de suministro.

Desarrollo:

Con el objetivo de suplir la necesidad y los requerimientos del cliente se ha presentado el sensor de flujo de aire comprimido con medición de energía de SICK de la familia FTMg.

Ésta familia de sensores SICK se caracteriza por la medición de flujo, presión y temperatura del aire comprimido o gases no corrosivos en las redes de suministro o de producción, proporcionando datos de consumo del caudal másico y volumétrico actual.

Para la implementación de éste tipo de sensor se debe tener en cuenta sus dos versiones: Modelo Industrial y Modelo Ethernet.

La versión Industrial tiene como características la interfaz de comunicación IO-Link (configuración a través del software gratuito SOPAS ET), salidas digitales conmutadas y salidas analógicas. En cambio, la versión Ethernet tiene interfaces de comunicación tales como Servidor Web, OPC UA y MTTQ útiles para una conectividad óptima con la nube.

En este caso se optó por la versión Industrial para obtener la medición actual a través de las salidas análogas, digitales, y por medio de la interfaz de comunicación IO-Link el valor del consumo energético y las demás variables de medición que ofrece éste sensor.

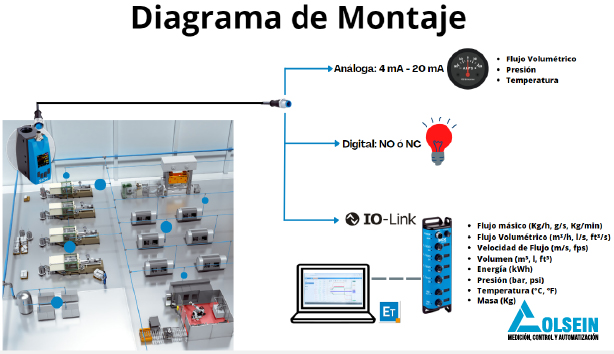

Diagrama de aplicación

En el anterior diagrama se observa la conexión entre el sensor FTMg de la versión Industrial y las diferentes señales de salidas que éste presenta: análoga, digital e interfaz de comunicación IO-Link.

CARACTERÍSTICAS

Equipos Utilizados:

La tecnologías utilizadas corresponden a la medición térmica de caudal para gases y la interfaz de comunicación IO-Link

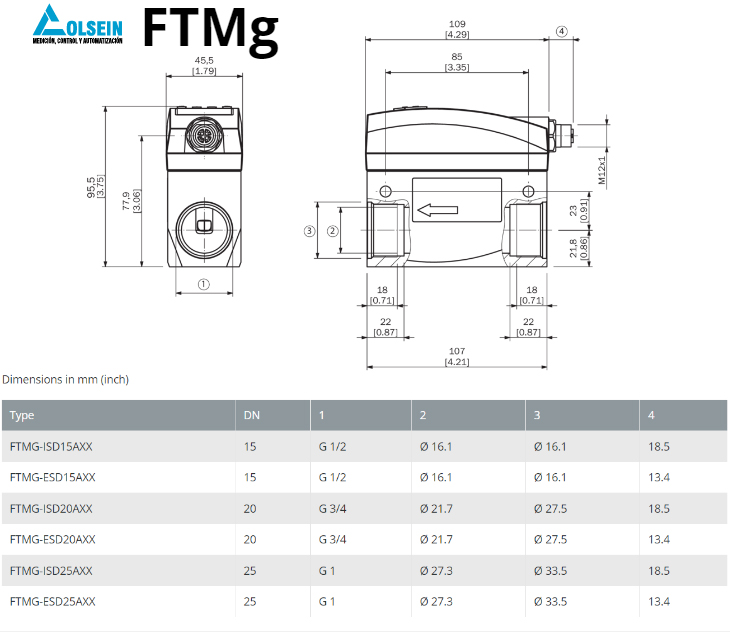

PLANOS ACOTADOS

RESULTADOS

Los valores tales como el flujo volumétrico y másico juntamente con la energía han sido esenciales para cumplir el requerimiento del cliente. Además, dadas las carcaterísticas de los sensores anteriormente nombrados ha sido posible determinar si en algúna zona de la red de suminstro de aire comprimido existe una fuga, lo cual a generado un ahorro efectivo de costos por la generación de aire y mantenimineto.

La mediciones adicionales de temperatura y presión del sensor FTMg han sido útiles para realizar adecuaciones y monitoreo a distintas zonas de la red de suministro de aire comprimido, prolongando la vida útil de la maquinaria de la empresa.

¿Te ha interesado el documento?

¿Te interesa una solución similar para tu industria?